Dans un monde où l’innovation est la clé de la performance automobile, une révolution se dessine à l’horizon de la fabrication additive. L’impression 3D, déjà en plein essor, fait un pas de géant avec l’émergence de techniques multi-matériaux qui promettent de transformer la conception des composants automobiles. En allégeant les pièces sans compromettre leur solidité, cette nouvelle méthode pourrait bien redéfinir les standards de performance et d’efficacité énergétique dans l’industrie automobile. Dans cet article, nous explorerons cette avancée fascinante et son potentiel à révolutionner la construction automobile telle que nous la connaissons.

L’impression 3D a pris une place privilégiée dans le secteur de l’automobile, transformant la manière dont les pièces sont conçues, fabriquées et utilisées. Cette technologie innovante permet de créer des pièces légères et durables, répondant aux besoins croissants d’efficacité énergétique et de performance. Le concept principal réside dans le fait que des véhicules plus légers peuvent offrir une meilleure autonomie et une manœuvrabilité améliorée.

Au fil des ans, la fabrication additive a évolué pour devenir un outil clé dans le processus de production automobile. Initialement perçue comme une simple méthode de prototypage, l’impression 3D s’est transformée en un processus intégré permettant la personnalisation de masse et la réduction des délais de production. Grâce aux progrès techniques, la précision de l’impression 3D a permis la création de formes complexes et uniques, adaptées aux besoins spécifiques de chaque véhicule.

Cependant, l’impression 3D dans l’industrie automobile ne se limite pas à la simple création de prototypes. Elle joue également un rôle essentiel dans le développement de nouveaux matériaux, notamment les alliages multi-matériaux. La combinaison de différents métaux, comme l’acier et l’aluminium, permet d’exploiter les propriétés bénéfiques de chacun pour produire des composants à la fois légers et résistants. L’arrivée de nouvelles techniques, comme la fusion laser, a permis d’optimiser ce processus et de surmonter certains défis, tels que la formation de composés fragiles aux interfaces des métaux.

Avec ces avancées, le secteur automobile se dirige vers une utilisation accrue de l’impression 3D pour concevoir des composants allant des pièces de carrosserie aux systèmes mécaniques complexes. La recherche continue sur les méthodes de fabrication additive promet de nouvelles opportunités pour améliorer encore la durabilité et la performance des véhicules, tout en respectant des normes environnementales de plus en plus strictes.

Dans le domaine de la construction automobile, la méthode multi-matériaux en impression 3D a ouvert de nouvelles perspectives pour la création de composants allégés et durables. Cette technique permet d’associer divers matériaux pour exploiter au mieux leurs propriétés respectives. Par exemple, l’utilisation de l’aluminium pour sa légèreté et celle de l’acier pour sa robustesse présente des avantages notables en matière d’efficacité énergétique et de performance.

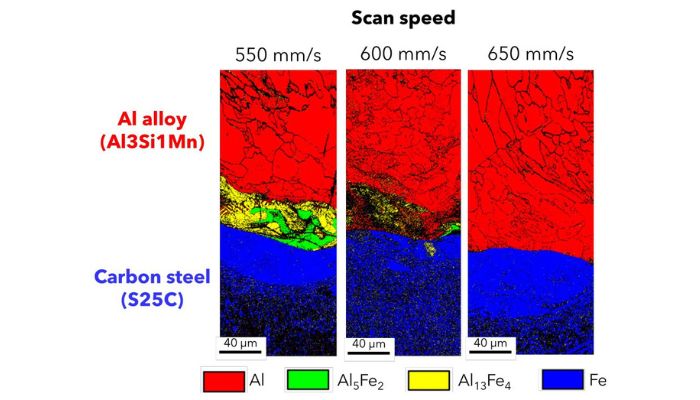

Traditionnellement, l’un des défis majeurs de cette méthode était la formation de composés intermétalliques fragiles aux interfaces des matériaux, ce qui pouvait compromettre la solidité des pièces produites. Cependant, des chercheurs ont développé une nouvelle technique d’impression 3D capable de contourner ce problème. En optimisant la vitesse de balayage du laser, il est désormais possible de minimiser la création de ces composés fragiles, ce qui renforce l’intégrité des pièces.

Cette approche, souvent désignée par le terme de fusion laser sur lit de poudre, contribue à la production d’alliages de métaux innovants. En se basant sur le phénomène de solidification non équilibrée, les équipes de recherche ont pu établir des connexions solides entre les différents matériaux, garantissant ainsi une adhésion optimale et réduisant les points faibles dans les composants.

Les résultats de ces recherches ont abouti à la création de prototypes révolutionnaires, comme une tour de suspension entièrement réalisée en multi-matériaux, démontrant la faisabilité de ces techniques pour les composants automobiles à grande échelle. L’avenir s’annonce prometteur, avec l’intention d’appliquer ces avancées à d’autres combinaisons de métaux, offrant ainsi encore plus de possibilités d’application dans l’industrie automobile.

Ces innovations soulignent l’importance de l’impression 3D multi-matériaux dans la conception de véhicules non seulement plus légers, mais aussi dotés de meilleures performances et d’une durabilité accrue.

L’intégration de l’impression 3D dans le secteur automobile connaît un essor remarquable, et plusieurs entreprises démontrent des résultats tangibles grâce à cette technologie innovante.

Tout d’abord, la marque BMW a déployé l’impression 3D pour créer des pièces de rechange pour ses véhicules. En particulier, elle utilise des techniques de fabrication additive pour produire des composants légers et personnalisés. Cela a permis à BMW de réduire le poids des pièces tout en améliorant leur résistance, contribuant ainsi à une meilleure performance globale du véhicule. Grâce à cette approche, l’entreprise a signalé une réduction des délais de production et une diminution des coûts associés à la fabrication traditionnelle.

De son côté, le constructeur Ford s’est également lancé dans l’aventure de l’impression 3D. En utilisant cette technologie pour la création de prototypages rapides, Ford a pu tester de nouvelles conceptions de manière plus efficace. En intégrant l’impression 3D dans son processus de développement, l’entreprise a réduit ses délais de validation de produits de 25 %, ce qui a permis une mise sur le marché accélérée de nouveaux modèles.

Par ailleurs, la société General Motors a également expérimenté l’utilisation de l’impression 3D pour fabriquer des outils de production. Cette méthode a permis à l’entreprise de minimiser les coûts et de rendre les processus plus flexibles. En remplaçant certains outils traditionnellement fabriqués par des pièces imprimées en 3D, GM a atteint une réduction des coûts de fabrication de 10 %, tout en augmentant l’efficacité de ses lignes de production.

Enfin, le projet Local Motors a été emblématique de l’intégration de l’impression 3D dans la fabrication automobile. Cette entreprise a produit le premier véhicule entièrement imprimé en 3D, la Strati. Ce modèle unique a démontré que l’on pouvait créer des voitures en utilisant des techniques de fabrication additive, réduisant le temps de production à seulement 44 heures pour un véhicule complet. Ce projet a non seulement mis en avant la viabilité de l’impression 3D dans la production automobile, mais a également ouvert des voies vers une personnalisation complète des véhicules.

Dans l’industrie automobile, le concept d’allègement des véhicules est devenu une tendance majeure, visant à optimiser le rendement énergétique, l’autonomie de la batterie, ainsi que l’accélération et la maniabilité. Cependant, l’adoption de l’impression 3D multi-matériaux présente des défis notables. L’un de ces défis est la combinaison de différents matériaux, comme l’acier et l’aluminium, qui, bien qu’ils possèdent des propriétés complémentaires, peuvent former des composés fragiles aux interfaces de ces métaux lors de leur assemblage.

La fabrication additive a gagné en popularité pour sa capacité à créer des formes uniques et personnalisées. Toutefois, les matériaux utilisés parfois posent problème en termes de fiabilité et de résistance. Par exemple, l’impression 3D multi-matériaux n’est pas toujours exempte de complications. Il est crucial de parvenir à des interfaces solides pour éviter que le matériau ne devienne trop fragile malgré sa légèreté.

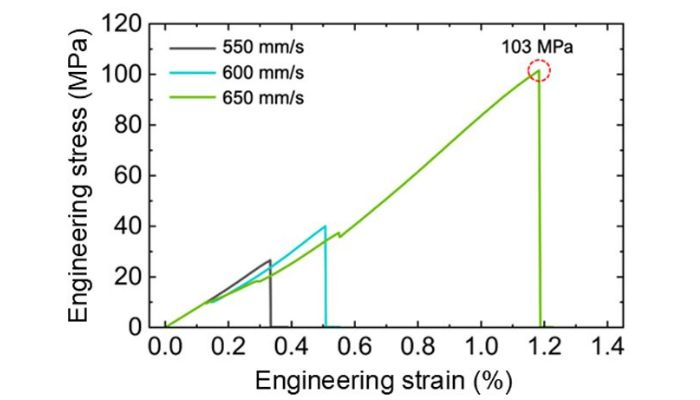

Résistance interfaciale pour les multi-matériaux acier-alliage d’aluminium fondus à l’aide de la fusion laser, à différentes vitesses de balayage.

Les chercheurs ont mis en lumière que lors de la fabrication d’un alliage acier-aluminium, la vitesse de balayage du laser est un élément fondamental pour réduire la formation de ces composés intermétalliques. En effet, le phénomène dit de solidification non équilibrée peut contribuer à limiter la création de points faibles dans le matériau, ce qui reste un enjeu décisif pour la robustesse des pièces produites.

Les équipes de recherche soulignent également que pour réaliser une adhésion efficace entre différents métaux, il est essentiel de bien comprendre les mécanismes d’alliage présents durant le processus de création. Cette connaissance technique est primordiale pour surmonter les obstacles liés aux propriétés des matériaux et à leur interaction.

Résultats du collage d’alliages acier-aluminium à l’aide du LPBF à différentes vitesses de balayage.

Le résultat de ces recherches a permis de produire le premier prototype de composant automobile multi-matériaux à grande échelle, ouvrant la voie à de nombreuses applications futures. Ainsi, bien que l’impression 3D multi-matériaux offre des opportunités incroyables pour le secteur automobile, elle requiert encore la surmonte des obstacles techniques pour garantir la fiabilité et la performance des pièces fabriquées.

L’allègement des véhicules est une tendance marquante dans le secteur de l’automobile, favorisant l’amélioration de la performance, de l’autonomie et de la maniabilité. Pour cela, des chercheurs de l’université de Tohoku ont élaboré une technique novatrice d’impression 3D multi-matériaux permettant de créer des pièces automobiles à la fois légères et durables.

Cette méthode s’appuie sur la fabrication additive, qui offre une précision accrue pour produire des formes uniques. Néanmoins, le défi réside dans la création d’alliages sans fragilité aux intersections des matériaux. En optimisant la vitesse de balayage lors de la fusion laser, ils ont pu minimiser la formation de composés intermétalliques fragiles, ce qui assure des interfaces solides dans les ensembles de métaux.

Le résultat marquant de leur recherche est un prototype de composant automobile à grande échelle, notamment une tour de suspension, conçue avec une géométrie sur mesure. Les perspectives pour l’avenir s’annoncent prometteuses, avec la possibilité d’étendre cette méthode à d’autres combinaisons de métaux, augmentant ainsi les applications potentielles dans le secteur.

En somme, l’impression 3D multi-matériaux représente un tournant décisif pour l’industrie automobile, en offrant une voie vers des véhicules plus légers et plus performants, tout en maintenant une résistance adéquate des matériaux.